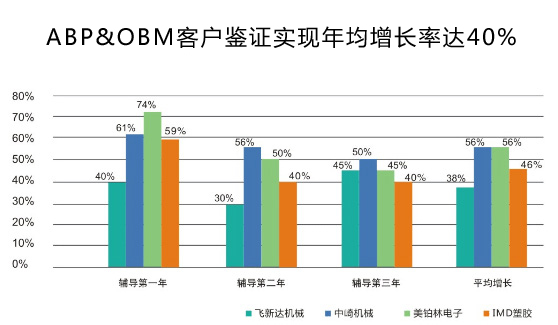

深圳市思博企業管理咨詢有限公司(sinbo) 是擁有多年管理實踐的實戰型管理咨詢企業,思博數十人的咨詢師團隊用近十年的時間潛心研究世界管理大師彼特·德魯克的目標管理及臺灣陳宗賢教授的企業經營計劃管理,同時深入日本、臺灣、歐美等知名企業學習先進管理理念及技能,結合中國企業本土化的特點,成功研究出一套適合中國國情的企業經營管理系統《企業年度經營計劃與全面預算管理》。該系統在思博團隊的潛心指導下,已成功幫助中國數百家企業實現年業績增長40%

深圳市思博企業管理咨詢有限公司(sinbo) 是擁有多年管理實踐的實戰型管理咨詢企業,思博數十人的咨詢師團隊用近十年的時間潛心研究世界管理大師彼特·德魯克的目標管理及臺灣陳宗賢教授的企業經營計劃管理,同時深入日本、臺灣、歐美等知名企業學習先進管理理念及技能,結合中國企業本土化的特點,成功研究出一套適合中國國情的企業經營管理系統《企業年度經營計劃與全面預算管理》。該系統在思博團隊的潛心指導下,已成功幫助中國數百家企業實現年業績增長40%

| 精益生產的正確導入方式! |

| 瀏覽量:1398次 發布日期:2019-5-28 11:13:45 |

自精益生產管理產生之后,給企業帶來巨大好處。一時之間,被制造業奉為圭臬。紛紛想引入精益生產,但成果渺渺。為人所不知的是,早在30多年前,大野耐一就曾在中國一汽設立精益生產線。這是為什么呢?是思想的扭曲還是方法的不當?

一、實行精益生產之前言 早在三十年多年前,大野耐一先生就到中國一汽設立中國第一條精益生產樣板線。在這之后,國內企業對精益生產也十分重視和向往,但是,國內大多數人對精益生產仍然是一知半解,不知道如何導入精益生產,也不知做到什么程度才算是精益公司。精益生產在中國好像陷入了一種水土不服的困境。難道是真的不適合中國制造業還是有其他原因?

1、對精益生產的錯誤認識 通過與行業從事者與一些專業人員進行交流之后,我們發現:一些公司管理層對精益生產有過高的期望,希望它像特效藥一樣,一服見效,短時間能學會應用,進而解決公司所有的問題。

有些管理層認為,只要學上一招半式的精益工具和手法,就能使公司變成了精益的公司,就能無往不利了。顯然,這種想法是極其錯誤的,是對精益生產的誤解。要知道,新事物的作用,需要輔以正確的方法,付出一定的時間才會慢慢顯現。那么,該如何導入精益生產呢?

2、導入精益生產的關鍵 這里先講一段歷史,學過歷史的同學都記得,100多年前,為了奮發圖強,不在任人宰割,清政府主導了一場學習西方技術的自我革新。注意!這場運動是學習西方的技術,中國開始擁有了以前沒有的洋槍洋炮,但甲午中日戰爭一開打,中國艦隊不堪一擊,全軍覆沒。

這是為什么呢?為什么引進了西方的先進技術,還是打不過當時的小國日本呢?歸根到底還是落后的政治制度導致的。同樣,導入精益生產的關鍵或許精髓不在于導入先進的技術方法,而在于導入處于根本位置的精益思想。

那么到底應該怎樣認識精益思想呢?為了讓大家對精益思想有正確的認識,不至于迷失方向,我們認為系統性地導入精益思想是必要的,即必須考慮:導入精益生產系統的指導原則;建立精益生產系統的架構;建立精益生產系統的步驟和方法;建立精益生產系統所使用的工具。

而在這四點之中,指導原則是一個不可忽略的點。以下是導入精益生產時應遵循的指導原則:用簡單易懂的語言傳遞精益思想和架構;用簡單和可視化的方法建立精益生產系統;專注于流動和品質,持續改善,用速度驅動品質;把問題視為改善的機會,引進邏輯性的思考和方法去解決問題;把建立精益過程當作精益之旅和學習之旅,從中享受精益帶來的成果和成長。

只有大家對精益思想有了正確的理解,遵循精益思想的指導原則,才能建立起精益生產的樣板線,展示精益帶來的成效,進而讓公司管理層對精益生產有興趣和信心,繼續支持和投入到精益之旅。

二、實行精益生產五步驟 根據《改變世界的機器》一書,我們把精益生產的實行分為以下五個步驟,供看官參考。 步驟1:導入精益思想這一步是重中之重。看透事物本質才能更好運用它 首先讓全體員工,尤其是項目組的成員,包括生產部門、產品工程、工業工程、物料管理、采購、質量等部門,了解精益思想的內涵,即精益思想的5項原則:價值、價值流、流動、拉動和盡善盡美。而企業導入精益思想有以下六個關鍵點: 1)領導的全心參與; 2)制定各相關人員的角色以及職責; 3)全程取得員工的支持; 4)依賴事實和數據來分析解決問題; 5)對員工展開精益相關知識培訓; 6)讓員工面對成功以及失敗。 關注上述六個關鍵點將大幅提高你的企業導入、實施精益思想的成功率。

步驟2:建立現場改善的基礎,即實施5S和TPM “5S”是一切管理工作的基礎,搞不好“5S”活動,要推行精益生產方式只能是一句空話。有了5S和TPM的基礎,生產線的“流動”才有機會順暢,可視化的“拉動”才能做得起來。

步驟3:建立不間斷連續生產的物流 這是精益生產的重點,也是5項原則中的“流動”概念。要確保不間斷的連續生產,整個生產流程中需要工序平衡和物料及時供應上線,以及生產過程中沒有任何品質的問題。所以在“物流”中我們需要建立下列3個流程:平準化生產,供應鏈管理,全面質量管理。做好以上三個方面,才能建立不間斷的物流。

步驟4:建立看板拉動的信息流 在精益生產中,只有流動是不夠的,還需要做到“拉動”。所以在建立信息流時,我們要建立“看板拉動”和“安燈系統”。 1、看板拉動 看板拉動是豐田生產模式中的重要概念。 意思即是,看板管理是JIT生產方式中一種工具,為實現JIT中的拉動生產系統而服務,簡而言之,看板拉動。 2、安燈系統 而安燈系統是可視化的管理工具,即通知生產線的主管和相關人員那里出了問題,需要立即解決。

步驟5:建立標準化和強調執行力 在上述四個步驟的過程中,一些方法驗證可行后,需要把它們標準化,并確保執行,因此我們需要建立一個有“執行力”的機制。 1、標準化 標準化是指在一定范圍內獲得最佳秩序,對實際的或潛在的問題制定共同和重復使用規則的活動。在實行標準化過程中也需要注意以下的問題: 不要為了標準化而標準化。 不求完美,勇于試錯。 加強監督檢查,落實貫徹實施。 運用PDCA在運行中修改完善。

2、執行力 建設組織執行力與管理者息息相關,管理者需要從制定出合理的企業戰略,建立完善制度,優化部門架構,設立監督機制等方面做起,領導干部要身先士卒,率先垂范,給員工起帶頭作用。

三、輔助工具 推行精益生產時,也需要一些檢驗工具。價值流圖(VSM)在實行精益生產過程中一個必不可少的工具。精益生產系統追求的是價值最大化,而價值流圖(VSM)是一個很好的工具,讓我們清楚地知道沒有附加價值的浪費,進而消除浪費,讓真正的價值流動起來。 在上述實施步驟1“精益思想導入”和步驟2“現場改善”的時候,就要繪制VSM現狀圖,進而了解可以改善的地方。持續改善、全面質量管理、目視管理是整個導入過程中的關鍵因素。5S和價值流圖的繪制是導入精益生產系統初期有效的工具,也是導入精益生產系統之后,檢驗精益生產系統最簡單的方法。

|

|

上一個:企業應如何實現戰略性薪酬管理? | 下一個:團隊管理的要素之一 《目標管理》 |